Spawanie pancerzy czołgów: niemieckie doświadczenia

Niemieckie podejście

W pierwszej części materiału o technologiach spawalniczych podczas Wielkiej Wojny Ojczyźnianej wspomniano, że jednym z głównych osiągnięć radzieckich technologów i naukowców było wprowadzenie automatyzacji spawania czołg budynki i wieże. W faszystowskich Niemczech spawanie automatyczne nie było stosowane w fabrykach czołgów. Było na to jedno bardzo ważne wytłumaczenie - w głównym okresie wojny w przemyśle czołgowym III Rzeszy nie brakowało wysoko wykwalifikowanej siły roboczej, w tym spawaczy. A w Związku Radzieckim podczas ewakuacji dużych przedsiębiorstw na wschód utracono cenny personel dla przemysłu, co zagrażało nie tylko jakości montażu czołgów, ale nawet samej możliwości produkcji. W Niemczech doszło do tego, że przy spawaniu kadłubów Pantery i Tygrysa poszczególni spawacze byli przydzielani do poszczególnych szwów! Pisze o tym inżynier W. W. Ardentow w materiale „Niemieckie doświadczenia w cięciu pancerzy i spawaniu kadłubów czołgów” w Biuletynie Przemysłu Pancernego w zwycięskim 1945 roku. Jego praca opierała się na badaniach dwóch fabryk kadłubów pancernych w Kirchmeser i Brandenburgii. Oczywiście fabryki te mogły sobie pozwolić na taki technologiczny luksus w postaci pojedynczych zgrzewarek do poszczególnych szwów aż do ostatnich miesięcy wojny.

Przed spawaniem kadłubów nacinano płyty pancerne, co do 1942 r. wykonywano mechanicznie. Do cięcia płyt pancernych w celu połączenia kolców z cierniami znacznie wygodniej było stosować cięcie tlenowo-acetylenowe, które było również stosowane w podobnych sytuacjach w radzieckim przemyśle czołgów. Tutaj Niemcy wyprzedzili naszych konstruktorów czołgów zarówno pod względem wydajności, jak i jakości cięcia. Było to w dużej mierze wynikiem użycia wysokiej jakości narzędzi (maszyny do cięcia gazowego Messer i Grisheim) z możliwością precyzyjnego dostrojenia grubości płyty pancernej. Niemcy używali również wysoko oczyszczonego tlenu - ponad 99%. Ostatecznie w trakcie cięcia pancerza Niemcy użyli kilku palników, w tym do fazowania. Sam proces cięcia gazowego został zautomatyzowany - pozwoliło to zarówno przyspieszyć proces, jak i uczynić go znacznie dokładniejszym.

[środek]Ten obraz wyraźnie pokazuje, gdzie cylindryczne kołki znajdowały się w kolczastym połączeniu pancerza. Przegub górnych i dolnych przednich części myszy. Kubański. Zdjęcie autora

[/ środek]

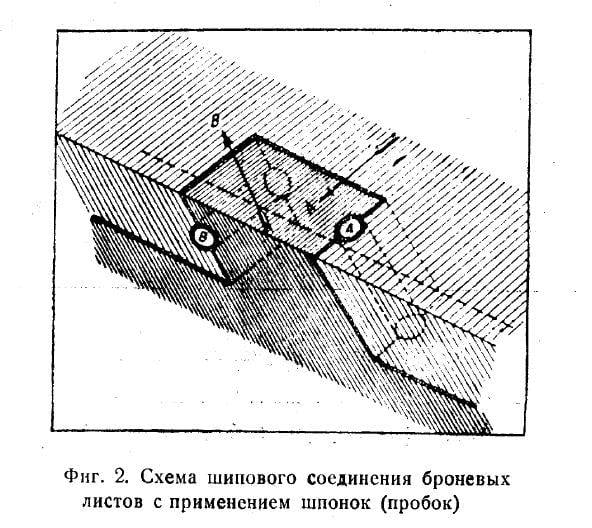

[/ środek]Jak wiadomo, jedną z cech wyróżniających kadłuby niemieckich czołgów od 1942 r. było ćwiekowe połączenie płyt pancernych z prostokątnym lub ukośnym ćwiekiem. Jednocześnie Niemcy nie ograniczyli się do prostego złącza – dodatkowo dla siły w złącza wprowadzono cylindryczne klucze lub zatyczki. W szczególności było to powszechne w czołgach średnich Panther, działach samobieżnych Ferdinand, ciężkich wieżach Tygrysów i kilku kadłubach Maus. Takimi zaślepkami były stalowe wałki o średnicy do 80 mm, które po montażu do spawania wsuwano w złącza łączonych blach. Zatyczki zostały umieszczone w płaszczyźnie boków kolca płyt pancernych – do każdego złącza potrzebna była para. W rzeczywistości, po zamontowaniu kołków, połączenie czopowe stało się jednoczęściowe jeszcze przed spawaniem. W tym przypadku kołki zostały zamontowane równo z powierzchnią z pancerzem i przyspawane po obwodzie podstawy. Kolczaste połączenie płyt pancernych kadłubów czołgów znacznie poprawiło ochronę balistyczną zarówno spawów, jak i pancerza. Zapewniono to przede wszystkim poprzez zwiększenie całkowitej długości spoiny, składającej się z oddzielnych segmentów, co nieco ograniczyło propagację pęknięć.

Jednym z problemów w produkcji niemieckich kadłubów czołgów było wytwarzanie wycięć i otworów (na przykład pod kołkami wspomnianymi powyżej w złączach pancerza). Nie dało się ich ciąć gazem, więc stosowano wiercenie. Początkowo dla gatunków stali E-18 i E-19, które poddano hartowaniu powierzchniowemu, generalnie nie można było znaleźć odpowiedniego wiertła, zewnętrzna warstwa pancerza okazała się tak twarda. W przypadku wiercenia otworu przed hartowaniem, w rejonie otworu powstawało nierównomierne utwardzenie, a następnie odkształcenie i pękanie promieniowe. Tak, i były pęknięcia na niemieckich czołgach, i to znaczne, i niemieckie starania o ich uniknięcie będą omawiane z wyprzedzeniem. Częściowo problem nierównomiernego utwardzania pancerza w obszarze otworów został rozwiązany przez specjalną pastę ogniotrwałą, którą zakrywano otwory przed wysłaniem do pieca. Ale znowu rozwiązało to problem tylko częściowo. Dopiero pod koniec 1944 roku w Instytucie Elektrotermii w Essen problem ten został rozwiązany za pomocą procedury miejscowego odpuszczania utwardzonego obszaru pancerza. Opracowaną przez Niemców jednostkę opisuje w swoim artykule laureat Nagrody Stalina, kandydat nauk technicznych A. A. Szmykow. Materiał został opublikowany w tajemnicy na swoje czasy i znanej nam specjalistycznej publikacji „Biuletyn Przemysłu Pancernego” pod koniec 1945 roku. W latach powojennych strony Vestnika były bogate w szczegółową analizę sztuczek inżynieryjnych niemieckich inżynierów, ponieważ przechwyconego sprzętu było wystarczająco dużo.

Wróćmy jednak do lokalnego urlopu zbroi w miejscu wywiercenia otworów. Podstawą jednostki była elektroda grafitowa przymocowana do miejsca wiercenia, przez którą przepływał prąd elektryczny o natężeniu 220 amperów i napięciu 380 woltów. W rezultacie pancerz został podgrzany do temperatury odpuszczania. W zależności od grubości pancerza i średnicy otworu trwało to od 7 do 15 minut. Po procedurze odpuszczania twardość pancerza zmniejszyła się 2-2,5 razy. Warto zauważyć, że w przemyśle krajowym (w tym czołgowym) stosowano również odpuszczanie stali przez nagrzewanie prądem – Niemcy posiadali jedynie know-how w stosowaniu elektrody grafitowej.

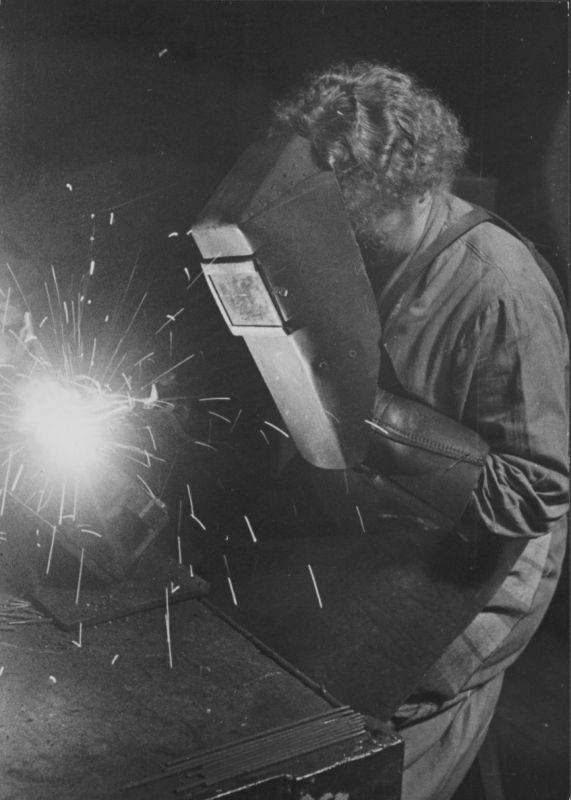

Niemcy i elektrody

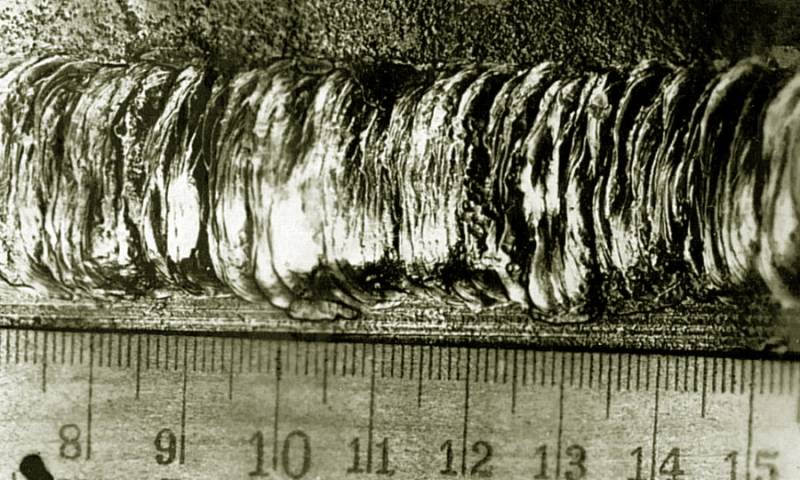

Niemcy stosowali również odpuszczanie przy spawaniu blach ich bardzo twardego pancerza o zawartości węgla w zakresie 0,40-0,48%. Specjaliści z TsNII-48 (Instytutu Pancernego) dowiedzieli się o tym w czasie wojny, kiedy inżynierowie metalurgiczni szukali receptur na zmniejszenie pękania pancerza T-34. Jak się okazało, Niemcy wypuścili płyty pancerne w temperaturach 500-600 stopni (wysoka temperatura), a następnie spawali pancerz podgrzany do 150-200 stopni w kilku przejściach. Spawacze nie używali elektrod o średnicy większej niż 5 mm - trudno w to uwierzyć, biorąc pod uwagę grubość pancerza niemieckich czołgów. Elektrody o średnicy 4 mm pracowały przy natężeniu prądu 120-140 amperów, o średnicy 5-6 mm - 140-160 amperów. Technologia ta pozwoliła nie przegrzać obszaru spoiny. Oznacza to, że uzyskano mniejszą strefę hartowania i odpuszczania. Ponadto po spawaniu szew stygł bardzo powoli - wszystko to ostatecznie pozwoliło Niemcom z mniejszym lub większym powodzeniem radzić sobie z pęknięciami w miejscach połączeń spawanych. Ponadto stosowano głównie elektrody austenityczne, co prowadziło do wysokiej plastyczności spoiny i długiego przejścia do stanu kruchego martenzytycznego. Inżynierowie TsNII-48 bardzo dokładnie przestudiowali cechy cyklu technologicznego spawania pancerza czołgu, co pozwoliło z powodzeniem przenieść te techniki do cyklu produkcyjnego T-34. Oczywiście nikt w branży czołgów nie mógł sobie pozwolić na tak żmudne wielowarstwowe spawanie całego kadłuba czołgu, niemieckie „know-how” zostało użyte tylko w najbardziej krytycznych szwach podatnych na pękanie.

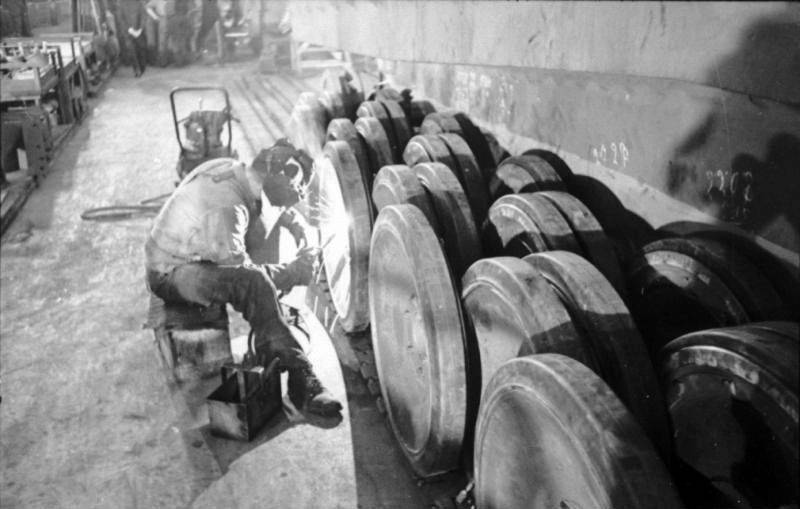

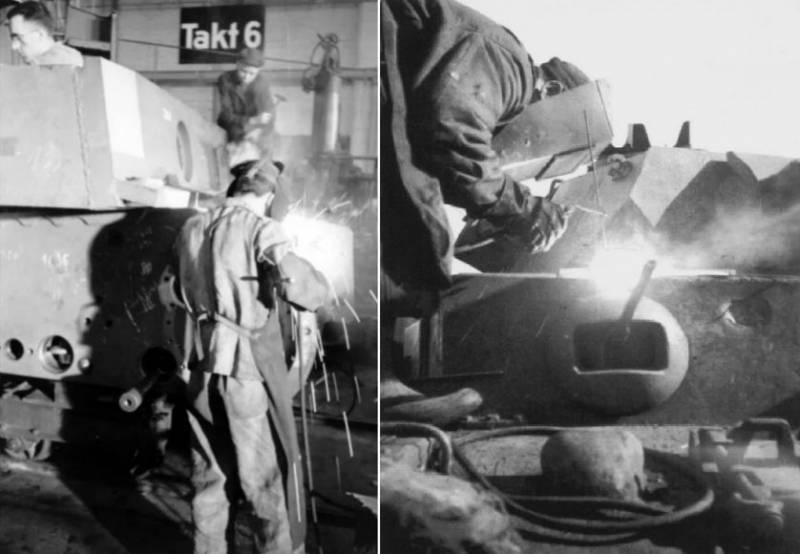

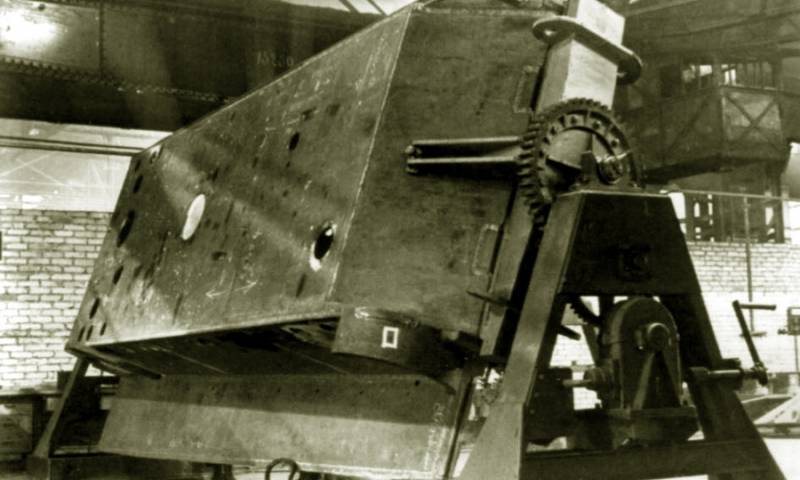

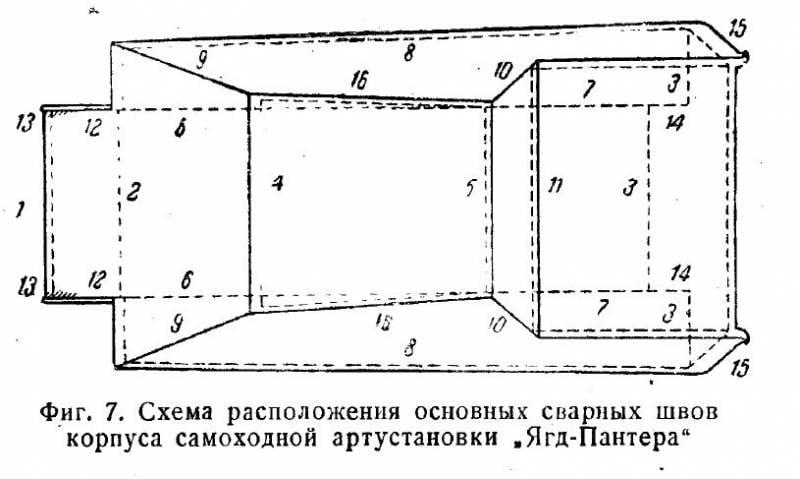

Niemcy wykonywali spawanie kadłubów czołgów w dość komfortowych warunkach na ogromnych plandekach bez wstępnego sczepiania (choć w niektórych przypadkach przeszli jeszcze przez całą długość złącza elektrodą 5 mm). Tilter był konstrukcją, na której, jak na rożnie, wokół osi podłużnej obracał się korpus niemieckiego czołgu. Napęd był ręczny lub elektryczny. Ze względu na dużą precyzję cięcia szczeliny między częściami nadwozia montowanymi na wywrotnicy nie przekraczały (przynajmniej w głównym okresie wojny) 3-4 mm. W przeciwnym razie zastosowano stalowe uszczelki technologiczne. Długie szwy były łamane przez spawaczy na kilka małych i spawane jednocześnie w jednym kierunku. Spoiny zamykające zostały również zgrzane przez dwóch spawaczy synchronicznie względem siebie. Zapewniło to minimalne naprężenia hartujące stali i najbardziej równomierny rozkład. Według jednej z legend, wyrażonej przez Aleksandra Volgina w materiale „Ramka dla niemieckiej menażerii”, pensje spawaczy w niektórych przedsiębiorstwach III Rzeszy były akordowe - za masę metalu osadzonego na zbiorniku.

Nie ma potrzeby mówić o żadnych specjalnych zasadach kontroli spawów w niemieckim przemyśle czołgowym - nie było promieni rentgenowskich, defektoskopii magnetycznej, prymitywnego wiercenia. I były pęknięcia w szwach! Jeśli do 100 mm długości, to były szlifowane i spawane, a jeśli więcej, to były topione łukiem elektrycznym i również spawane. To samo zrobiono z wizualnie wykrytymi pęknięciami w pancerzu głównym. Nawiasem mówiąc, z czasem Niemcom udało się zmniejszyć udział pęknięć w spoinach z 30-40% do 10-20% dzięki nowym składom elektrod. Zastosowano również naprzemienne przejścia w spoinach wielowarstwowych z elektrodami austenityczną i ferrytową.

To be continued ...

informacja