Wojny technologiczne: spawanie sowieckiej zbroi

Wszystko na wojnę z crackiem!

Jednorodna pancerna stal o wysokiej twardości 8C, która stała się głównym czołgiem średnim T-34, wprowadziła wiele trudności w procesie produkcyjnym. Należy zauważyć, że taki twardy pancerz podczas całej II wojny światowej na czołgach był używany tylko w Związku Radzieckim. I to oczywiście miało zarówno pozytywne, jak i negatywne strony. W poprzednich częściach cyklu mówiono już o licznych pęknięciach, które towarzyszą spawaniu kadłubów i wież średnich radzieckich czołgów. Jednocześnie ciężkie HF, a następnie IS zostały tego pozbawione: bardziej plastyczny pancerz o średniej twardości znacznie łatwiej znosił nadmierne naprężenia przy spawaniu części. Od początku 1942 r. inżynierowie Instytutu Pancernego zaproponowali zestaw środków mających na celu uproszczenie produkcji kadłubów pancernych i unowocześnienie technologii spawania. Postanowiono w ogóle nie spawać niektórych węzłów: na przykład mocowanie tylnej i przedniej ramy zostało przeniesione na nitowanie. Pod wieloma względami była to pożyczka po dokładnym przestudiowaniu niemieckich pojazdów opancerzonych.

Przednie i boczne części czołgu były teraz spawane na życzenie TsNII-48 tylko za pomocą elektrod austenitycznych, lepiej przystosowanych do trudnych do spawania gatunków metali żelaznych. W sumie teraz do 10% (lub więcej) wszystkich elektrod zużywanych w pojeździe opancerzonym było austenitycznych. Jeśli skupimy się na danych podanych w książce Nikity Melnikowa „Przemysł czołgów ZSRR podczas Wielkiej Wojny Ojczyźnianej”, to na jeden T-34-76 wydano około 400 elektrod, a 55 z nich było austenitami. Wśród wymagań dotyczących stosowania takich elektrod był zakaz ich pracy w trybach podwyższonego prądu - do 320A. Przekroczenie tego wskaźnika groziło dużym nagrzewaniem się obszaru spoiny, a następnie deformacją podczas chłodzenia i powstawaniem pęknięć. Przypominamy, że podobne funkcje do krajowego „Instytutu Zbrojnego” w Niemczech pełnił VI Wydział Zarządu Uzbrojenia Wojsk Lądowych. To jemu fabryki czołgów miały przedstawić do zatwierdzenia na piśmie metody spawania kadłubów i wież. Z kolei specjaliści VI Oddziału sprawdzali nadesłane materiały pod kątem zgodności z tymczasowymi specyfikacjami na pancerze spawalnicze TL6, TL6 i TL4014. Wymagania te zostały obliczone na spawanie niemieckiego pancerza o grubości od 4028 do 4032 mm. Jak już wspomniano w artykule „Spawanie pancerzy czołgów: doświadczenia niemieckie”Niemcy nie stosowały automatycznego spawania. To oczywiście poważnie spowolniło niemiecki przemysł czołgów, ale w Związku Radzieckim pojawiły się pewne problemy ze spawarkami. Wraz z niewątpliwą wysoką jakością spoiny automatyzacja spawania wymagała wysokiej jakości spoiw i ścisłego przestrzegania technologii pracy. Była to jednak nieunikniona cena za wprowadzenie rewolucyjnej metody produkcji, która miała tak znaczący wpływ na jakość i szybkość montażu czołgów.

Jeśli elektroda główna i drut spawalniczy okazały się nadmiernie zanieczyszczone siarką, węglem i fosforem (lub odwrotnie, brakowało w nim manganu lub tlenku manganu), prowadziło to do powstawania pęknięć bezpośrednio w spoinie. Ważne było staranne przygotowanie produktów do spawania na topnik. Wymagania były surowe: części muszą mieć prawidłowe wymiary, bez naruszania tolerancji. W przeciwnym razie do spawania część na pochylni musiała zostać „rozciągnięta”, tworząc w ten sposób poważne naprężenia wewnętrzne. Tak, a zwykła niezgodność z siłą i napięciem prądu spawania doprowadziła do wadliwych szwów: porowatości, gąbczastości i braku zgrzewu. Biorąc pod uwagę niski poziom kwalifikacji pracowników dopuszczonych do spawarek, łatwo uwierzyć w możliwość takiego małżeństwa. Wszyscy wysoko wykwalifikowani spawacze zajmowali się spawaniem ręcznym i nie mogli wpływać na jakość spawania „patonów”. Chociaż pociągało ich korygowanie wad spawarek.

Gwałtowny wzrost wydajności fabryk czołgów doprowadził w 1943 r. do jednego nieoczekiwanego problemu. Okazało się, że reszta produkcji nie zawsze nadążała za budową czołgów. Maszyny pracowały na zużycie, czasami brakowało amperomierzy do kontroli natężenia prądu na maszynach, brakowało wysokiej jakości elektrod spawalniczych. Wszystko to powodowało okresowe "wybuchy" pęknięć wśród seryjnych T-34. Te fale małżeństw musiały zostać zgaszone przez siły operacyjne technologów fabrycznych i inżynierów z TsNII-48.

Rewizja projektu

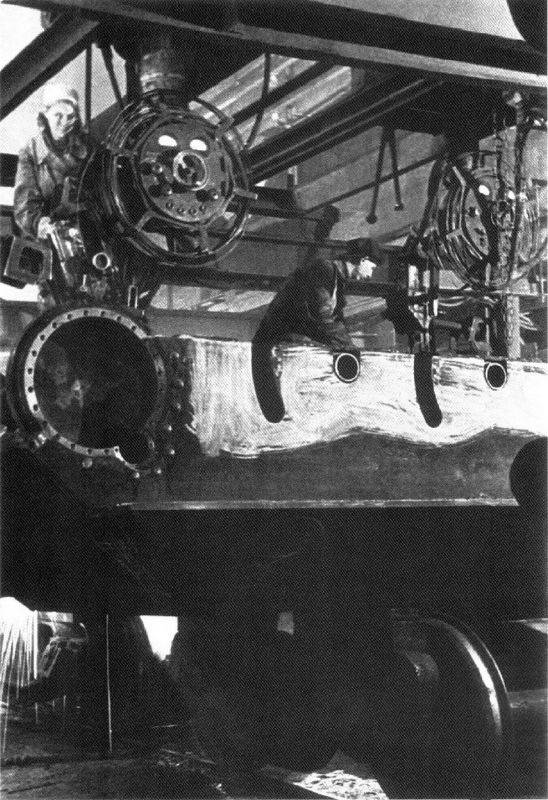

Twardy pancerz i pęknięcia w nim zmusiły inżynierów do zmiany nie tylko technologii automatycznego spawania, ale także ręcznego podejścia. W szczególności duże naprężenia spawalnicze i termiczne wystąpiły w górnej części czołowej, gdy podczas linii montażowej spawano na niej ochronę karabinu maszynowego DT, oczka, zawias włazu kierowcy, listwę ochronną i inne drobiazgi. Wokół osłony karabinu maszynowego, która została bardzo starannie oparzona, często pojawiały się pęknięcia o długości do 600 mm! Spawano wolumetryczne w obszarze dziobu boków, gdzie mocowano je mocnymi dwustronnymi szwami do przednich górnych i dolnych płyt, a także do wsporników luźnych. Często szczelina między częściami w tych częściach nie spełniała norm i dlatego konieczne było wykonanie szczególnie masywnego szwu spawalniczego, pozostawiając poważne naprężenia wewnętrzne. Konieczne było zmniejszenie sztywności niektórych jednostek i zmniejszenie ogólnego udziału spawania w złączach, co zostało wykonane przez specjalistów TsNII-48 w możliwie najkrótszym czasie. W szczególności zmieniono sposób łączenia błotnika z przednią częścią dachu kadłuba. Za pomocą specjalnej belki „buforowej” wykonanej z miękkiej stali, która była wcześniej przyspawana do okładziny błotnika, udało się zmniejszyć poziom naprężeń końcowych wewnątrz szwu i otaczającego go pancerza. Następnie odkryliśmy wspomnianą „infrastrukturę” na przedniej płycie czołgu. Teraz, zgodnie z nową specyfikacją, można było spawać oczka, osłony karabinu maszynowego i zawiasy włazu tylko elektrodami 5-6 mm w kilku warstwach: co najmniej czterech! W podobny sposób połączono błotnik z dachem, przednią płytę połączono z bokami, błotnik i dach. Wszystko inne zostało ugotowane w 2-3 cyklach z elektrodami 7-10 mm.

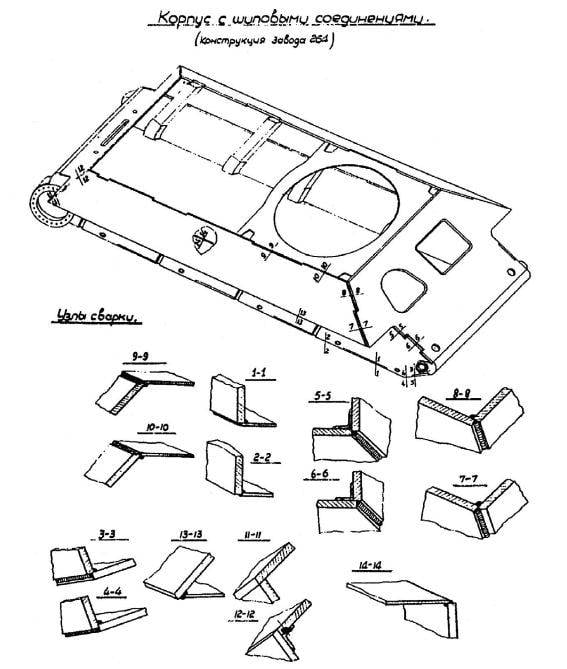

Zmieniono również technologię łączenia części kadłuba czołgu T-34. Początkowo wszystkie połączenia, poza interfejsem pomiędzy VLD i NLD, zostały wykonane w ciągu kwartału zgodnie z rysunkami. Ale wkrótce po wybuchu wojny zmieniono je na nabijane, ale to się nie usprawiedliwiało - w miejscach przecięcia szwów pojawiło się zbyt wiele pęknięć. Połączenie kolczaste do pancerza o wysokiej twardości nie było do końca odpowiednie również ze względu na silne lokalne naprężenia skurczowe po spawaniu. To, co było dobre dla plastikowych niemieckich pancerzy, nie pasowało do krajowych T-34. Dopiero w 1943 r. Na „czołgu zwycięstwa” pojawiły się ostateczne opcje artykulacji, które zadowoliły specjalistów TsNII-48 - nakładanie się i od końca do końca.

Najłatwiejszym sposobem optymalizacji prac spawalniczych były kadłuby ciężkich czołgów radzieckich. Połączenie płyt pancernych w ćwiartce KV pozostało niezmienione, ale wewnętrzne kwadraty wzmacniające zostały zastąpione wewnętrznymi spoinami pachwinowymi. Już w trakcie wojny dla czołgów ciężkich wybrano najbardziej optymalne konfiguracje połączeń płyt pancernych (przede wszystkim przez ostrzał pociskami). Jeśli kąt połączenia był bliski 90 stopni, lepiej było zastosować metodę „ciernia” lub ćwiartki, a we wszystkich innych opcjach - z zaskoczenia lub w zębie. Na podstawie wyników tych badań w TsNII-48 narodziła się szczególna forma górnej części zespołu nosowego czołgu IS-2, gdy pancerz o grubości 100-110 mm zapewniał wszechstronną ochronę przeciwko pociskom 88-105 mm. Połączenie części w tej solidnej konstrukcji było zaskakująco proste.

- Jewgienij Fiodorow

- Victory Technologies: Automatyczne spawanie korpusu czołgów

Spawanie pancerzy czołgów: niemieckie doświadczenia

informacja