Laminowana aluminiowa zbroja z Instytutu Badawczego Stali: co to za bestia

Kilka lat temu Instytut Badawczy Stali, jako główny twórca konstrukcji ochronnych dla sprzętu i piechoty, zapowiedział stworzenie nowego opancerzenia na stopach aluminium, które może znaleźć zastosowanie w zaawansowanych lekkich wozach bojowych. Mowa o aluminiowych płytach warstwowych, które są w stanie wytrzymać ostrzał nie tylko z ciężkich karabinów maszynowych, ale także z karabinów automatycznych. W tym materiale porozmawiamy o tym, czym jest ta zbroja na przykładzie radzieckiego PAS-1, który stał się przodkiem tego rodzaju ochrony.

Wszystkie informacje wykorzystane w napisaniu artykułu zostały zaczerpnięte z otwartych źródeł i nie są klasyfikowane jako „tajne”.

ABT-101 i ABT-102

Do czego służy zbroja aluminiowa? Odpowiedź na to pytanie jest dość prosta: zapewnić wymagany poziom ochrony wozu bojowego przy minimalnym wpływie na jego masę. Rzeczywiście, obudowa zbudowana z opancerzonego aluminium zawsze będzie ważyć lżej niż korpus o równej wytrzymałości wykonany ze stali. Czasami ta różnica może sięgać kilku ton - wszystko zależy od wymagań dotyczących ochrony.

W Związku Radzieckim istniały dwa najpopularniejsze stopy aluminium: ABT-101 i ABT-102. W ich składzie – w różnym procencie – znalazły się czyste aluminium, cynk i magnez. Przy odpowiedniej obróbce cieplnej oba wykazywały właściwości pancerza, ale ich właściwości mechaniczne były uderzająco różne od siebie.

ABT-101, z którego wykonano np. obudowy BMD, o którym już mówiło się miasto, wyróżniał się podwyższoną twardością, sięgającą (według Brinella) do 160 HB. W przypadku stali pancernej o średniej twardości liczba ta była oczywiście dwa razy wyższa, ale w przypadku aluminium była to granica - powyżej stop zaczął zamieniać się w rodzaj szkła, rozszczepiającego się od uderzeń pocisków.

Przykład zastosowania stopu ABT-101: samolot bojowy BMD-1. Źródło: vitalykuzmin.net

Płyty ABT-101 ze względu na swoją twardość wykazują dobre wyniki w kuloodporności, ale jednocześnie wykazują swoją wadę w postaci stosunkowo niskiej udarności. Objawia się to pojawieniem się pęknięć i odprysków na tylnej stronie arkusza w momencie trafienia pocisku lub innego napastnika. Na tej podstawie możemy wywnioskować, że część wewnętrznych warstw płyty pancernej jest po prostu wyłączona z procesu z powodu naruszenia jej integralności.

Nie należy jednak myśleć, że nawet ostrzał z pistoletu zasypie ludzi siedzących za zbroją gradem odłamków. Dzieje się tak tylko wtedy, gdy energia pocisku przekracza obliczoną dla płyty pancernej o określonej grubości. Chociaż zdarza się, że przybywa coś znacznie potężniejszego: na przykład granat przeciwpancerny, o którym pisaliśmy tutaj.

Alloy ABT-102 ma nieco inne właściwości. Jego twardość jest o około 10% niższa niż w przypadku ABT-101, ale udarność jest zwiększona o ponad połowę. Dzięki temu „102.” jest mniej podatny na pęknięcia i odpryski, a co za tym idzie grubość wykonanej z niego płyty pancernej pełniej oddziałuje na korpus penetrujący (pocisk), wygaszając jego energię. Te właściwości stopu są aktywnie wykorzystywane do produkcji stosunkowo grubego pancerza, który w przeciwieństwie do „101.” lepiej radzi sobie z ciężkimi karabinami maszynowymi, a nawet pociskami. Przykładem jest BMP-3, którego kadłub i wieża są wykonane z ABT-102.

Czy można połączyć twardość ABT-101 i udarność ABT-102 w jednej płycie pancernej? W końcu taka niejednorodność mogłaby znacznie zwiększyć odporność pancerza. To pytanie zadano w latach 80. w Instytucie Badawczym Stali.

Laminowana płyta aluminiowa PAS

Znalezione rozwiązanie było dość proste w znaczeniu, choć nieco skomplikowane w realizacji. Polegało to na tym, że postanowili zbudować zbroję na zasadzie kanapki. Aby to zrobić, wzięli dwie płyty o wymaganej grubości i zainstalowali je jedna nad drugą. Jeden z nich został wykonany ze stopu ABT-101, a drugi ze stopu ABT-102. Co więcej, blacha z „101.” była z przodu, czyli przy montażu opancerzonego kadłuba pojazdu powinna być zwrócona na zewnątrz.

Pomiędzy tymi płytami znajdowała się warstwa komercyjnie czystego aluminium. Wykonali z niego również podszewkę w postaci profilu w kształcie litery U, który dosłownie uszczelnił tę „kanapkę” ze wszystkich stron. Następnie konstrukcja ta została sprasowana w walcarce i poddana obróbce mechanicznej, w wyniku czego pojawił się warstwowy pancerz aluminiowy, który otrzymał indeks PAS-1.

Proces wytwarzania tego produktu był oczywiście pracochłonny. Tutaj oczywiście nadszedł czas, aby pamiętać, że same elementy pancerne z ABT-101/102 okazały się drogie: złożony proces wytwarzania stopu, jego obróbka i tak dalej. A w naszym przypadku operacje te zostały uzupełnione przygotowaniem blach do walcowania, przygotowaniem pożądanej struktury z warstw wielostopowych, samo walcowanie i tak dalej. Jednak wynik prac był nadal widoczny.

Eksperymentalny ostrzał płyt pancernych PAS-1 pokazał, że ich trwałość jest średnio o 10–15% wyższa niż jednorodnych aluminiowych płyt pancernych. W tym samym czasie przyrost masy, ponownie w porównaniu z płytami z monostopu aluminium, wyniósł 7–10%. Ale jak powstały te liczby?

Należy rozumieć, że stop aluminium, nawet o najlepszych właściwościach, nie jest stalą pancerną. Stalowy pancerz niszczy atakujące ciało (kule, pociski), ale „aluminium” nie jest w stanie tego zrobić tylko dlatego, że jego gęstość i twardość są mniejsze niż to, co go przebija. Dlatego na pierwszy plan wysuwa się tłumienie energii impaktora wnikającego w warstwy aluminium. Pęknie oczywiście pod wpływem własnej energii kinetycznej, ale nie tak aktywnie, jak w stalowej masie.

PAS-1 w pełni przestrzegał tej zasady. Przednia warstwa, wykonana z ABT-101, ze względu na zwiększoną twardość i niską udarność, miała największy wpływ na pocisk, spowalniając jego postęp, a jednocześnie wywierając na niego destrukcyjny wpływ. Przed powstawaniem odprysków, o których już wspomniano powyżej, warstwa „101.” była chroniona podłożem w postaci warstwy aluminium i leżącą pod nią warstwą ABT-102, w której pocisk całkowicie stracił prędkość i utknąć.

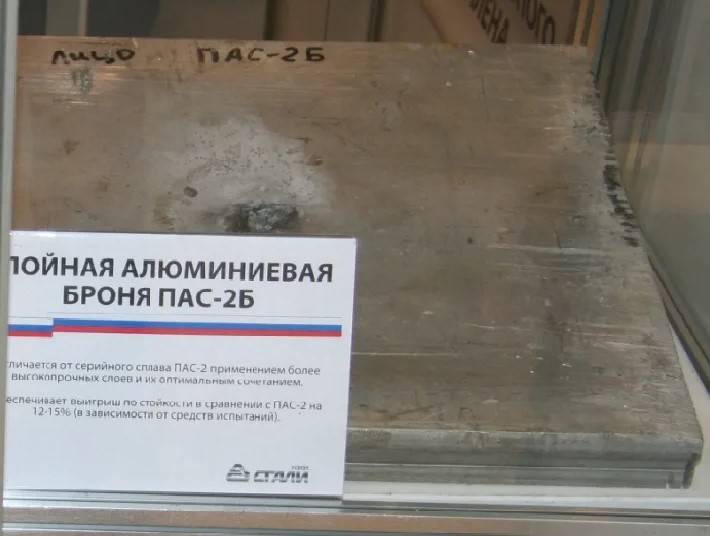

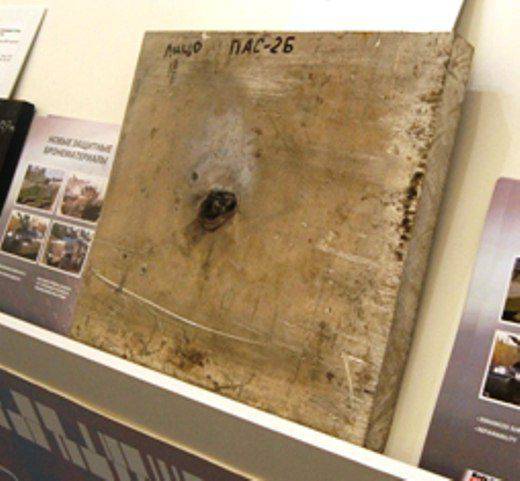

Płyta pancerna PAS-2B

Można powiedzieć, że PAS-1 stał się pionierem w radykalnej poprawie charakterystyki krajowego pancerza aluminiowego. Później, korzystając z wyników uzyskanych podczas opracowywania PAS-1, stworzono bardziej zaawansowany PAS-2, który różnił się składem i właściwościami mechanicznymi.

Do tej pory Instytut Badawczy Stali zaprezentował najnowocześniejszą wersję pancerza warstwowego aluminiowego PAS-2B. Dzięki zastosowaniu nowych stopów pancernych o różnej twardości i lepkości, a także odmiennym ułożeniu warstw, trwałość nowości wzrosła o ponad 15% w stosunku do jej przodka w obliczu PAS-1. Jeśli porównamy go z płytami jednorodnymi z ABT-101/102, to wzrost trwałości może przekroczyć nawet 25%.

Ogólnie można powiedzieć, że perspektywy tego rozwoju są i bardzo duże. Wykorzystanie PAS-2B jako podstawy dla kadłubów i wież przyszłych transporterów opancerzonych i bojowych wozów piechoty może poważnie zwiększyć ich ochronę przed ogniem ciężkich karabinów maszynowych i pociskami armat automatycznych, bez znaczącego wpływu na ich masę bojową. A mówimy nie tylko o projekcji czołowej, ale także o bokach. Tutaj, jak mówią, byłyby pieniądze i odpowiedni porządek.

informacja