Broń na drukarce 3D

Części pocisków krótkiego zasięgu w 3D

Broń XXI wiek. Broni nigdy za dużo. Nadwyżkę, jeśli ktoś uzna, że jest nadwyżką, zawsze można sprzedać, podarować, a nawet po prostu rozporządzać z zyskiem. Cóż, na wojnie oszczędzanie amunicji to po prostu grzech – im więcej materiałów wybuchowych rzucimy we wroga, tym… szybciej zrealizujemy cele działań wojennych. Ale tu jest problem... Zgodnie z tradycją broń i amunicja są wytwarzane z najlepszych materiałów, stali i innych metali, a to jest drogie i nieekologiczne.

Do stopienia jednej tony metalu potrzeba czterech ton świeżej wody. Które potem będą nie do wypicia. I po co w takim razie potrzebować tysięcy stalowych muszli, skoro nie mamy wystarczającej ilości zwykłej wody pitnej? Ponadto te same korpusy skorupowe są również obrabiane na tokarkach. A to jest wiór, który trzeba zebrać i ponownie stopić. Oznacza to, że produkcja przeszłości jest bardzo irracjonalna z technologicznego punktu widzenia: dużo wody, dużo odpadów, dużo roboczogodzin, które trzeba zapłacić.

W XXI wieku broń i amunicja muszą być produkowane inaczej.

„Drukowana broń”

W szczególności dziś można do tego wykorzystać technologie druku 3D. Przykład, który stał się podręcznikiem, odnosi się do wydarzenia sprzed 10 lat. Następnie w 2013 roku amerykański student Cody Wilson wydrukował w 3D pierwszy plastikowy pistolet, który mógł strzelać ostrą amunicją.

Co więcej – w 2017 r. granatnik ręczny i więcej amunicji do niego wydrukowano na drukarce 3D w US Army Weapons Research Center. Ponadto podkreślono, że wszystkie detale wykonano w technologii 3D. Za podstawę projektu przyjęto dobrze znany granatnik ręczny M40 A203 kalibru 1 mm i granat treningowy M781, ponieważ nie wolno było dla niego wykonywać bojowych.

Nadrukowany granatnik...

Aby "wydrukować" granatnik i granaty do niego, zastosowano jednocześnie kilka rodzajów druku trójwymiarowego. Pierwszym z nich jest bezpośrednie spiekanie laserowe metali, gdy laser łączy oryginalny proszek metalowy w jedną część warstwami, drukowanie 3D z tworzywa sztucznego i odlewanie plastikowych części w formach.

Największym utrudnieniem było wydrukowanie lufy granatnika wraz z gwintowaniem, które zostało wykonane z aluminium. Korpus również wykonano z aluminium. Spust, perkusista i spust granatnika również zostały „wydrukowane”, ale tylko ze stopu stali marki 4340. Kolba chwytu pistoletowego oczywiście również została wykonana z tworzywa sztucznego - w tym przypadku najprostszych części dla tej technologii .

W rezultacie okazało się, że w granatniku tylko sprężyny, kołki montażowe i śruby zostały wykonane w tradycyjny sposób, a cała reszta została wykonana w technologii XXI wieku.

To prawda, że \uXNUMXb\uXNUMXbzarówno lufa, jak i korpus musiały zostać poddane dalszej obróbce i usunięte z powierzchni chropowatości oraz anodowane w celu uzyskania jeszcze większej sztywności.

Ogólnie rzecz biorąc, produkcja granatnika wymagała 70 godzin na właściwy druk i pięć godzin na anodowanie i obróbkę precyzyjną. Ogólnie rzecz biorąc, to nic nie znaczy - to dużo lub mało. Ale mówią ceny, które można porównać.

Wydrukowany w 203D granatnik M1 A3

Tak więc koszt drukowanego granatnika okazał się nieco ponad sto dolarów, a lwia część kosztów przypadła na proszki metali do spiekania warstwa po warstwie. Ale granatnik M203 A1, wykonany przy użyciu standardowej technologii, kosztuje 1,1 tysiąca dolarów. Oznacza to, że druk 3D przewyższył nawet tradycyjną produkcję pod względem opłacalności.

„Najlepszy wróg dobrego”

To prawda, że na słońcu są plamy. Standardowe łuski na granaty są odlewane z cynku. Nie można było ich jednak wydrukować z cynku ze względu na jego specyficzne właściwości. Wydrukowano ze stali. Ale stalowy granat oderwał aluminiową lufę. Pokryli to plastikiem. Plastik zaczął się odklejać! Wtedy granat został wykonany z aluminium i okazał się lżejszy od cynku, a jego zasięg rażenia zwiększył się, co od razu uniemożliwiło korzystanie ze starego celownika. Problem jest oczywiście „po prostu imponujący”.

Otóż zgodnie z technologią druku trójwymiarowego nie wykonano takich detali jak tuleja, spłonka i… ładunek prochowy. Tyle, że w USA obowiązuje zakaz stosowania materiałów wybuchowych w produktach wykonanych w technologii 3D.

Ale do niedawna drukarki 3D można było znaleźć tylko w niektórych instytutach badawczych. Pomogli stworzyć prototypy produktów, ale nic więcej. Minęło jednak jakieś 10-15 lat i metody wytwarzania addytywnego są aktywnie wykorzystywane zarówno w przemyśle motoryzacyjnym, jak i lotnictwooraz w przemyśle lotniczym, a także w medycynie i oprzyrządowaniu. A jego zalety są oczywiste: jest to bardziej ekonomiczne zużycie surowców i, co najważniejsze, możliwość wytwarzania bardzo skomplikowanych geometrycznie produktów.

Ponadto korzystne są również materiały, z których wykonane są drukowane części. Na przykład tworzywo ABS jest nowoczesnym syntetycznym tworzywem termoplastycznym, które jest dziś szeroko stosowane wśród innych materiałów konstrukcyjnych. Ma wysoką wytrzymałość i odporność na zużycie, trwałość w działaniu, chociaż „nie lubi” promieniowania ultrafioletowego. Można go stosować w temperaturach do +80°C, zachowując przy tym wszystkie swoje właściwości techniczne. Ważne jest, aby był nietoksyczny i wytrzymywał przez krótki czas temperatury do 100°C. A tworzywo ABS doskonale nadaje się do obróbki skrawaniem.

Znane są również inne tworzywa drukarskie lub filamenty, oprócz ABC: PLA, PETG, Flex. Każdy ma swoje specyficzne cechy, więc zawsze możesz wybrać ten właściwy. Oznacza to, że druk 3D otwiera naprawdę nieograniczone możliwości tworzenia funkcjonalnych i wysoce wydajnych konstrukcji, również tych w sferze militarnej.

A co z ceną? Na przykład plastik PETG kosztuje 10 rubli za gram, co w zasadzie jest stosunkowo niedrogie.

Rewolwer Washbear wydrukowany w 3D

„Po jednostrzałowym pistolecie, ośmiostrzałowy rewolwer!”

Nawiasem mówiąc, jak wspomniano powyżej, postęp w „broń drukowana” nie stoi w miejscu, a oryginalny sześcio- lub ośmiostrzałowy rewolwer z wymiennym bębnem komorowym na naboje .22LR został już tam wydrukowany w USA. Jego nazwa jest dziwna: Washbear, bo na to nie wygląda, ale działa!

Nadruk ośmiostrzałowego rewolweru wykonano z tworzywa ABS, wzmocnionego wewnątrz bębna metalowymi wkładkami. Ale sześciostrzałowy można w ogóle wydrukować ze specjalnego nylonowego mostka nylonowego.

Co my mamy?

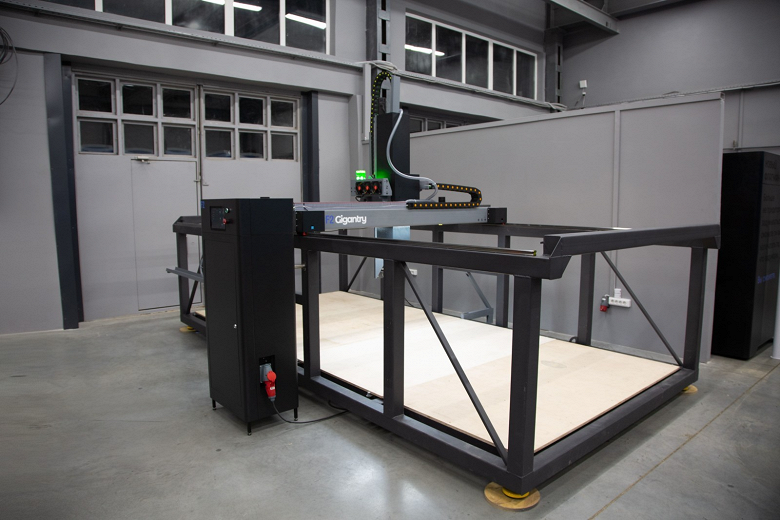

A firma F2 Innovations, założona przez absolwentów Perm National Research Polytechnic University (PNRPU), oferuje drukarkę 3D do granulatu F2 Gigantry, zdolną do drukowania największych produktów.

Tak wygląda F2 Gigantry

F2 Gigantry to konwencjonalna maszyna 3D, w której granulki polimeru są topione i podawane do drukarki, która wykonuje ruch po trajektorii i drukuje warstwa po warstwie. Ale jest w stanie tworzyć tylko części o długości do 4 metrów, szerokości 2 metrów i wysokości 1 metra. Jednocześnie drukuje z wydajnością do 10 kg/h, a także może pracować na materiałach pochodzących z recyklingu, czyli na granulacie z recyklingu.

Ogólnie rzecz biorąc, technologia takiego drukowania wcale nie jest nowa, tylko tak duże rosyjskie instalacje, jak F2 Gigantry, nie były jeszcze na naszym rynku.

Korzyści z F2 Gigantry pozwalają fabrykom, a w szczególności przemysłowi lotniczemu, na bardzo szybką i tanią produkcję wielkogabarytowych części polimerowych. Całkowite koszty są więc zmniejszone około 40 razy w porównaniu z tradycyjnymi technologiami.

Co ciekawe, pierwsza produkcyjna drukarka, model F2 Gigantry, została zaprojektowana… na osobiste zamówienie do drukowania oprzyrządowania do produkcji skrzydeł kompozytowych do samolotów. Ale F2 Gigantry może być używany w każdej dziedzinie, w tym w dziedzinie produkcji wojskowej.

„Rakiety na linii”

Teraz spójrzmy na zdjęcia. Na nich model rakiety V-2, złożony z części wydrukowanych na drukarce 3D. W sumie części jest 5. Oznacza to, że potrzebujesz 5 drukarek i pięciu pracowników, którzy przetwarzaliby gotowe części w momencie, gdy maszyna drukuje następne. Jednocześnie jest zaangażowany w ich zgromadzenie. Ten, kto odpowiada za „nos”, wkłada do niego bezpiecznik. Ci, którzy „nie mają wiele do roboty” podczas obróbki części, biorą udział w wypełnianiu gotowej rakiety materiałami wybuchowymi. Osoba odpowiedzialna za sekcję ogonową wkłada do niej silnik proszkowy owinięty azbestem.

5 części rakiet krótkiego zasięgu

Następnie znowu jeden z tych 5 pracowników wkłada gotową rakietę do kasety, również wydrukowanej na drukarce 3D, tylko w dużym rozmiarze lub wykonanej i zmontowanej z blachy profilowanej. Okablowanie elektryczne bezpieczników elektrycznych jest podłączone, a „produkt X” jest wysyłany na przód. Jest łatwy w transporcie, łatwo się kamufluje, a jego zasięg pozwala na pokrycie ogniem dużego obszaru.

Taka produkcja działa nieprzerwanie, dzień i noc, zmieniają się tylko zmiany. Co więcej, może znajdować się w betonowym bunkrze niedaleko linii frontu. Najważniejsze tutaj jest dobre kamuflaż dróg dojazdowych.

A po użyciu kaseta jest demontowana i odsyłana lub używana do wyposażenia rowów!

Trzy ostatnie szczegóły

Podobnie możesz wydrukować i drony. Tylko duża drukarka. Drukujemy „dół”, drukujemy „góra”, i to przy minimalnym zużyciu najtańszego plastiku – przecież lot jest w jedną stronę. Jednostka sterująca jest modułowa, akumulator zasilający jest również modułem z szybkozłączami, zbiornik paliwa jest gotowy, ładunek jest gotowy w postaci „melona” z gotowymi fragmentami, działanie kumulatywno-fragmentacyjne, kamera jest również oddzielną jednostkę, która jest przykręcana czterema śrubami. Obie połówki korpusu są sklejone superglue. Oznacza to, że montaż jest podobny do projektanta dziecięcego Meccano.

Aby się nie pomylić, monter może oznaczyć wszystkie detale dobrze widocznymi numerami, a także ich siedzenia numerami: 1 + 1, 7 + 7, tak przy okazji, same siedzenia nadają się tylko do tych części, więc elementu 8 w gnieździe 9 nie należy wkładać.

Silnik to nasz model MK-12V lub analogi silników Super Tiger i Bangei 600, dzięki którym taki „samolot” może osiągnąć prędkość do 225 km / h. Ten UAV startuje za pomocą akceleratora startu, który jest resetowany po starcie.

„Produkt X” jest całkowicie gotowy do uruchomienia

Ciekawe, że takie „fabryki” można instalować na statkach z dużym zyskiem. W końcu gotowe UAV zajmują dużo miejsca podczas przechowywania, ale tutaj można je przechowywać w miarę ich produkcji i startu, co pozwoli zaoszczędzić zarówno miejsce, jak i czas na przeprowadzenie ataku z ich pomocą.

Taka powinna być wojna XXI wieku (i będzie!). A im szybciej „decydenci” zdadzą sobie z tego sprawę, tym lepiej.

informacja