Trudna droga do doskonałości. O ewolucji metod badań pocisków artylerii morskiej w latach 1886–1914

W poprzednich materiałach Pokrótce opisałem ewolucję dwunastocalowych dział w rosyjskiej armii imperialnej flota i amunicja do nich. Przejdźmy teraz do tematu testowania powłok.

Ale zanim to nastąpi, mała uwaga.

Niektóre błędy

Pragnę zwrócić uwagę drogich czytelników na dziwną rozbieżność w źródłach, której, ku mojemu wstydowi, nie od razu zauważyłem. Dotyczy mod. pocisku odłamkowo-burzącego kal. 305 mm. 1915, czyli mina lądowa o masie 331,7 kg. 1907, do którego podczas ładowania przykręcono ogromną końcówkę balistyczną (730,5 mm!). Pocisk ten można zobaczyć „na żywo” w monografii S. Winogradowa „Pancernik „Slava”. Niepokonany bohater Moonsund” na stronie 135.

Tak więc profesor E.A. Berkalov wskazuje, że całkowita masa pocisku ze wskazaną końcówką wynosi 867 funtów (rosyjski) lub 355 kg. Jednak w „Albumie pocisków artylerii morskiej” z 1934 r. Masę tego samego pocisku wskazano na 374,7 kg. Mogę się tylko domyślać, która z tych informacji jest prawdziwa, ale biorąc pod uwagę fakt, że mosiężna końcówka w „Albumie” jest przedstawiona jako cienkościenna, przypuszczalnie prawidłowa masa to 355 kg. Trzeba powiedzieć, że masy innych pocisków w tych źródłach są takie same.

I trochę o TNT.

Uważałem, że we wszystkich przypadkach wyposażania pocisków stosowano flegmatyzowany TNT, który bez zbędnych ceregieli nazwano TNT. Jednak według profesora E.A. Berkalova tylko pociski przeciwpancerne mod. 1911. Pociski odłamkowo-burzące z tego samego roku, przynajmniej przed eksperymentami z Chesmą i być może później, napełniano czystym, nieflegmatyzowanym trotylem. Flegmatyzacja trotylu była konieczna, aby zapobiec detonacji pocisków przeciwpancernych podczas penetracji pancerza i można założyć, że pociski arr. 1907 i wcześniejsze były wyposażone w TNT w podobny sposób.

Kryteria badań pocisków przeciwpancernych

Oczywiste jest, że dla pocisku przeciwpancernego należy ustalić pewne wymagania, których zgodność zostanie sprawdzona podczas testów przy przyjęciu partii pocisków do skarbca. Jest również całkiem jasne, że po przyjęciu pocisk musi wykazać zdolność do przebijania pancerza w określonych warunkach, przez co rozumiemy:

1. Prędkość pocisku w momencie uderzenia w płytę pancerną.

2. Siła pancerza.

3. Grubość pancerza.

4. Kąt odchylenia od normalnej (tj. od kąta 90 stopni względem płaszczyzny pancerza), pod którym pocisk uderza w pancerz.

5. Stan pocisku po przejściu przez pancerz.

Znaczenie czwartego kryterium jest oczywiste. Najłatwiejszym sposobem przebicia pancerza jest uderzenie pocisku pod kątem 90 stopni do jego powierzchni; odchylenie od normalnej w tym przypadku wynosi zero. Im większy kąt odchylenia od normalnej, tym dłuższą drogę musi pokonać pocisk przez płytę pancerza i tym trudniej jest ją przebić.

Ale jednocześnie trzeba zrozumieć, że w bitwie morskiej nie można oczekiwać idealnych warunków dla pocisków. Aby zapewnić zerowe odchylenie od normy, wrogi statek musi ustawić swój pas pancerny ściśle prostopadle do osi lufy naszego działa, a następnie wyregulować go tak, aby nachylenie kompensowało kąt padania naszego pocisku.

W rzeczywistości statki z reguły nie walczą na ściśle równoległych kursach i nie są dokładnie naprzeciw siebie, dlatego pociski prawie zawsze uderzają w pancerz pod kątem znacznie różniącym się od idealnych 90 stopni. I to oczywiście należy wziąć pod uwagę przy projektowaniu i testowaniu pocisków przeciwpancernych. Dlatego też testów poprzez strzelanie normalne nie można uznać za wystarczające, konieczne jest także testowanie pocisków poprzez strzelanie pod kątem do pancerza.

Jeśli chodzi o stan pocisku, jest to nie mniej ważne.

Czy wystarczy sam fakt przebicia pancerza, nawet jeśli sam pocisk ulegnie zniszczeniu, czy też trzeba wymagać, aby pocisk przebił pancerz jako całość?

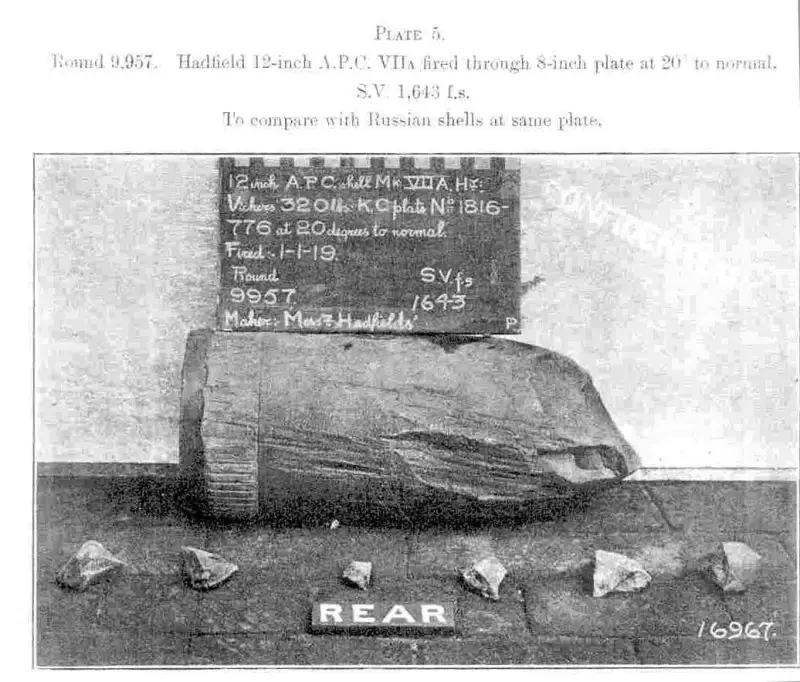

Z dzisiejszego punktu widzenia jest całkiem oczywiste, że pocisk musi przejść do przestrzeni pancernej w stosunkowo nienaruszonym stanie. Całkiem możliwe jest dopuszczenie pewnego odkształcenia, a nawet częściowego zniszczenia części głowicy (jak na obrazku poniżej), ale bez otwierania wewnętrznej wnęki zawierającej materiał wybuchowy.

Oczywiste jest, że pocisk przebijający pancerz spełnia swój cel tylko wtedy, gdy przejdzie za pancerzem, przeniknie do najważniejszych części statku i tam spowoduje pełnoprawną eksplozję. Jeśli pocisk eksplodował w trakcie przebijania pancerza, spowoduje to jedynie uszkodzenie odłamkowe przedziału znajdującego się bezpośrednio za pancerzem. A jeśli pocisk przebije pancerz bez eksplozji, ale po rozbiciu, jego materiał wybuchowy może w ogóle nie zdetonować lub może zdetonować częściowo, dlatego siła eksplozji zostanie znacznie osłabiona.

Niestety nie udało mi się znaleźć wyczerpujących informacji na temat ewolucji testów artylerii morskiej, ale to, co udało mi się znaleźć, jest dość interesujące. Być może w interesującym nas okresie możemy wyróżnić cztery okresy testowania pocisków morskich.

1886 – początek lat 1890. XIX w. (pojawienie się zbroi cementowej)

Dlaczego 1886?

Bez wątpienia przed testowaniem pocisków przeciwpancernych należało nauczyć się je produkować. W drugiej połowie XIX wieku w Rosji przeprowadzono w tym celu wiele eksperymentów z pociskami żeliwnymi i stalowymi, zarówno udanych, jak i niezbyt udanych. Według W.I. Kołczaka za punkt zwrotny należy uznać rok 1886, kiedy ostatecznie ustalono technologię ich produkcji i jednocześnie zaczęto masowo zamawiać pociski przeciwpancerne do rosyjskich fabryk. Jednocześnie opracowano zasady przyjmowania do skarbnicy muszli, które jednak z biegiem czasu ulegały zmianom.

I, jak pokażemy poniżej, nie zawsze na lepsze.

Otóż w roku 1886 ustalono następujący porządek. Sprawdzeniu poddano próbkę 2% z każdej partii łusek, z czego 1% poddano badaniom mechanicznym metalu, a kolejny 1% przez strzelanie. Początkowo nie ograniczano wielkości partii, ale szybko zdano sobie sprawę, że takie podejście jest błędne i ustalono, że wielkość partii do przetestowania wynosiła 300 sztuk pocisków.

W związku z tym z każdych trzystu pocisków odbiornik wybrał 3 pociski do testów ogniowych i tę samą liczbę do testów właściwości mechanicznych. Selekcji poddano „najbardziej wątpliwe” pociski. Partię przyjmowano, jeśli dwa z trzech pocisków przeszły pomyślnie testy. Co więcej, jeśli pierwsze dwa pociski sprawdzone przez wystrzelenie przeszły testy, trzeci nie był już testowany, a partia została przyjęta do skarbca. Podobnie, jeśli pierwsze dwa pociski były wadliwe, trzeci strzał nie został oddany, a partia została odrzucona. Wszystkie trzy pociski i tak przeszły testy mechaniczne.

Jeżeli liczba zaakceptowanych pocisków nie była wielokrotnością 300, wykonywano następujące czynności. Jeżeli z wielokrotności trzystu pocisków pozostało 149 lub mniej pocisków, brano je pod uwagę jako część jednej z partii „300 pocisków”, redukując w ten sposób próbkę do mniej niż 1%. Jeśli było 150 lub więcej „dodatkowych” pocisków, pobierano z nich trzy pociski do testów mechanicznych i do testów ogniowych, jak w przypadku partii 300 pocisków.

Próby strzelaniem pociskami przeciwpancernymi przeprowadzono na płycie pancernej zamontowanej pionowo na ramie, przy czym odległość działa od ramy nie powinna przekraczać 300–350 stóp (około 91,5–106,7 m). Może się to wydawać dziwne, ale do 1886 roku odległość od domu z bali do działa nie była regulowana. Trzeba jednak zrozumieć, że w tamtych latach nauka krajowa podjęła dopiero pierwsze kroki w badaniu, jak pokonać zbroję i określić jakość pocisków.

Po drodze było oczywiście kilka zabawnych sytuacji.

Tak więc w Imperium Rosyjskim, choć przez bardzo krótki czas, istniała bardzo interesująca praktyka przyjmowania pocisków przeciwpancernych na wzór porucznika Michajłowskiego. Jakość pocisku została określona, tylko proszę się nie śmiać – po dźwięku. To znaczy w podobny sposób, w jaki dzisiaj wybieramy arbuzy. Praktykę tę szybko porzucono, ponieważ strzelanie próbne wykazało jej całkowitą nieprzydatność, ale metoda ta dobrze oddaje ogólny poziom teorii i praktyki tamtych lat.

Jeśli chodzi o kąt, pod jakim pocisk uderza w pancerz, profesor E.A. Berkalov twierdzi, że aż do wojny rosyjsko-japońskiej pociski przeciwpancerne testowano prawie wyłącznie poprzez strzelanie w płyty pancerne w normalnym kierunku, a pociski ze stali odłamkowo-burzącej nie były testowane. w ogóle przetestowane. V.I. Kołczak podaje, że pierwsze testy stalowych pocisków przeciwpancernych, przeprowadzone na żelaznym pancerzu, przeprowadzono pod kątem od normalnego 25 stopni, ale później, przechodząc na pancerz stalowo-żelazny, strzelano już ściśle wzdłuż normalnego.

Mogę założyć, że V.I. Kołczak ma rację. Ponieważ przejście na zbroję stalowo-żelazną nastąpiło bardzo szybko i wkrótce zastąpiono ją zbroją cementową, E. A. Berkalov najprawdopodobniej po prostu nie zagłębił się w historia pytanie, aby nie przeciążać podręcznika zbędnymi informacjami.

Niemniej jednak musimy przyznać, że wraz z przejściem na pancerz stalowo-żelazny z jakiegoś powodu cofnęliśmy się o krok w testowaniu pocisków przeciwpancernych.

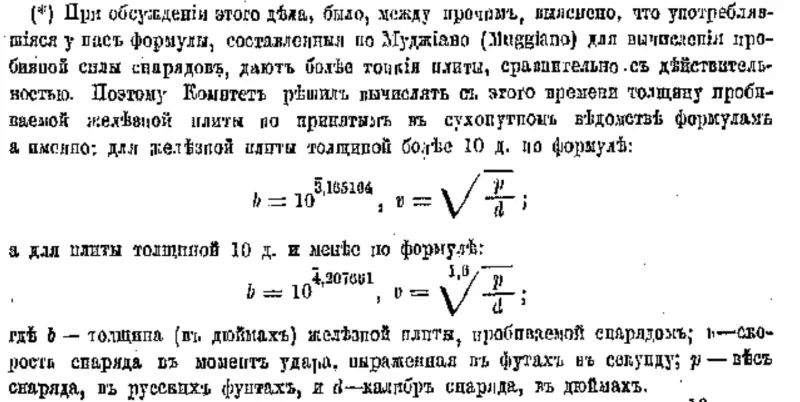

Aby określić grubość płyty pancerza, którą powinien przebić pocisk, Ministerstwo Marynarki Wojennej wykorzystało wzór Muggiano, który miał na celu obliczenie żelaznego pancerza. Oznacza to, że jako zmienne wzięto pod uwagę tylko grubość płyty, masę, kaliber i prędkość pocisku.

W związku z tym, kiedy przeszli z pancerza stalowego na pancerz stalowo-żelazny, nadal liczyli według Muggiano, dostosowując grubość. Początkowo uważano, że płyta żelazna jest odpowiednikiem blachy stalowo-żelaznej, jeśli ta ostatnia jest o jedną szóstą cieńsza. Jednak we Francji liczba ta wynosiła jedną czwartą, a w Anglii – jedną trzecią.

W rezultacie w Rosji doszli do znaczenia „francuskiego”: płyty żelazne i stalowo-żelazne uznawano za równe, jeśli płyta stalowo-żelazna była o 25% cieńsza od żelaznej - lub jeśli płyta żelazna była o 33% grubsza od stalowo-żelazny, jeśli wolisz. Jednak obliczenia Muggiano były mało pomocne w procesie testowania pocisków. Rzecz w tym, że w tamtym okresie historycznym nie było postawione zadanie przebijania pancerza pociskami przyjętymi do skarbca…

Zgodnie z przepisami obowiązującymi po 1886 r. wynik próby uznawano za zadowalający, jeśli pocisk nie pękł po uderzeniu w pancerz, nie uległ większym odkształceniom i nie przedarł się przez pęknięcia. Pęknięcia uznawano za nieprzelotowe, jeżeli nie pozwalały na przedostanie się wody pod ciśnieniem 3 atmosfer. To, czy zbroja była przebita, czy nie, uznano za nieistotne i nie brano pod uwagę podczas odbioru.

Jeśli chodzi o pociski odłamkowo-burzące, niestety jedno jest o nich pewne - kiedy zostały przyjęte, nie przeprowadzono żadnych testów ogniowych. Nie wiem, czy sprawdzano właściwości mechaniczne stali, ale najprawdopodobniej takie badania przeprowadzono.

Początek lat 1890. XIX w. – 1905 r

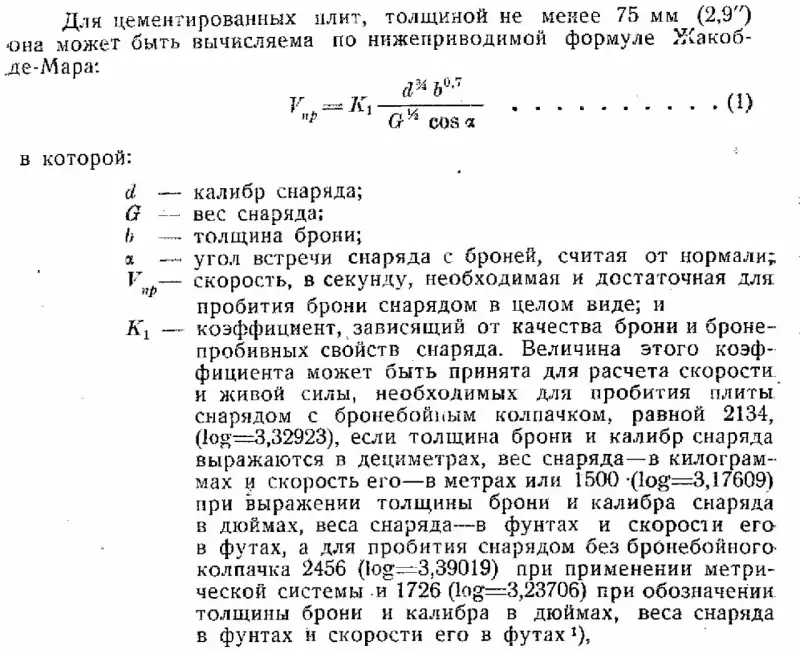

Na początku lat 90. XIX wieku wprowadzono pewne innowacje, które najwyraźniej wiązały się z pojawieniem się zbroi cementowej. Wzór Muggiano został zastąpiony wzorem Jacoba de Marre.

Niestety nie znam dokładnej daty przejścia na formułę de Marre’a. Stało się to oczywiście po pojawieniu się zbroi cementowej, ale przed 1903 rokiem, kiedy ukazała się książka V.I. Kołczaka, w której wspomina on o przejściu na tę formułę.

Prawdopodobnie to właśnie wygląd zbroi cementowej zawdzięczamy kolejnej innowacji. Jeśli wcześniej podczas testów pocisk nie musiał przebijać pancerza, ale konieczne było, aby pozostał nienaruszony, teraz wszystko stało się na odwrót. Odtąd pocisk przebijający pancerz uznawano za ważny, jeśli przebił pancerz, ale absolutnie nie było konieczne, aby pozostał nienaruszony.

Jest tu pewien ukłon w stronę przemysłu. Strzelali do żelaznej zbroi pod kątem 25 stopni. do normalnego, przeszliśmy na mocniejszy stalowo-żelazny - i teraz testujemy pociski tylko w normalnych warunkach, ale gdy pojawił się trwalszy cementowy, przestaliśmy domagać się integralności pocisku. Zaczęli jednak żądać obowiązkowej penetracji pancerza...

Ale oczywiście wszystko to wyglądało dziwnie, więc po wojnie rosyjsko-japońskiej, w warunkach technicznych 1905 roku, ostatecznie połączono oba te wymagania: aby zarówno pancerz był przebity, jak i pocisk nie został uszkodzony.

Niestety, zasadność tych warunków została zrekompensowana opcjonalnością ich spełnienia. Mówiąc najprościej, podczas testowania pocisków przeciwpancernych bezczelnie zignorowano wymóg dotyczący integralności pocisku po przebiciu pancerza.

Ale wojna rosyjsko-japońska przyniosła pewien pozytyw: po jej zakończeniu wprowadzono test dla pocisków przeciwpancernych z odchyleniem o 15 stopni od normy. Jednocześnie niestety nie udało mi się ustalić, czy zastąpiły one normalne strzelanie: raczej je uzupełniły.

Jeśli chodzi o procedurę testowania, przynajmniej do 1903 roku nie różniła się ona zasadniczo od powyższej. Ale wtedy powinny pojawić się różnice. Jest mało prawdopodobne, aby trzy pociski z partii wystarczą do przeprowadzenia testów zarówno w normalnej, jak i pod kątem do niej: ale to wszystko na razie tylko moje przypuszczenia.

Okres 1905–1910

Główną innowacją w tym okresie było wprowadzenie testów strzelania dla pocisków odłamkowo-burzących, ponieważ nie były one przeprowadzane w poprzednich okresach.

Ta innowacja powstała przy założeniu, że nadal pożądane byłoby, aby pocisk odłamkowo-burzący był w stanie przebić pancerz, nawet jeśli miał on stosunkowo małą grubość. Jak wspomniano wcześniej, w celu zwiększenia penetracji pancerza pocisków odłamkowo-burzących mod. W 1907 r., w 1908 r. wprowadzono wymagania dotyczące specjalnego szkolenia głowicy bojowej.

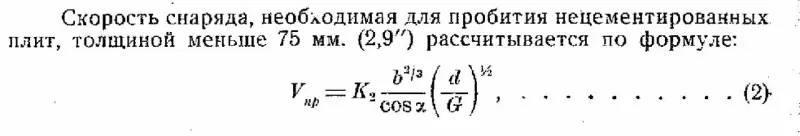

Warunki techniczne produkcji, odbioru i testowania tych pocisków (nr 191 - 1910) przewidywały próby ogniowe. W tym przypadku pociski o średnicy od 152 mm i większej badano strzelając w płyty cementowe o grubości połowy kalibru pocisku testowego. Jeśli chodzi o pociski mniejszego kalibru, testowano je pod kątem pancerza bezcementowego, ponieważ w tamtym czasie nie wiedzieli jeszcze, jak cementować płyty o grubości mniejszej niż 75 mm. W tym samym czasie testowano pociski kal. 120 mm z płytą 75 mm, pociski 102 mm z płytą 68 mm i pociski 75 mm z płytą 50,4 mm. Strzelanie odbywało się pod kątem normalnym i pod kątem 25 stopni. Do niej. Testy uznano za zakończone sukcesem, jeśli pancerz został przebity, nie było wymagane zachowanie integralności pocisku.

Jeśli chodzi o pociski przeciwpancerne, w tym okresie całkowicie wstrzymano produkcję pocisków o kalibrze 152 mm i mniejszym, ale niestety nie jest mi znana dokładna data zaprzestania produkcji. Trzeba powiedzieć, że na podstawie wyników ostrzału eksperymentalnego statku „Chesma” zrezygnowano również z wypuszczania 203-milimetrowych pocisków przeciwpancernych, ale oczywiście stało się to później.

Niestety nie znalazłem bezpośrednich wskazówek, jak w tym okresie testowano pociski przeciwpancerne. Sądząc po kontekście źródeł, należy przyjąć, że procedura się nie zmieniła: czyli strzelano normalnie i pod kątem 15 stopni. do niego wzdłuż płyt cementowych, których grubość określono stosując wzór de Marre'a. Jednocześnie istniał wymóg penetracji pancerza przy zachowaniu pocisku jako całości, ale najwyraźniej został on zignorowany podczas testów.

Od 1911 r

Dla modów pocisków. W 1911 roku wprowadzono nowe zasady testowania.

Przebijający pancerz pocisk 305 mm został przetestowany poprzez wystrzelenie cementowej płyty pancernej o grubości jednego kalibru i odłamkowo-burzących pocisków 305 mm o grubości połowy kalibru. Nowe pociski kal. 130 mm testowano w porównaniu z pancerzem cementowym kal. 75 mm. Jeśli chodzi o mniejsze kalibry, wszystko pozostało niezmienione: pociski 120 mm testowano na płycie bezcementowej 75 mm, 102 mm na płycie 68 mm.

Jednak teraz została ściśle ustalona zasada, zgodnie z którą pocisk miał przebić pancerz w normalny sposób, zachowując jednocześnie integralność kadłuba, i wymóg ten był ściśle spełniony podczas testów.

W rezultacie udało się poprawić ogólną jakość pocisków, dlatego często przebijały one pancerz podczas testów bez rozszczepiania, nawet przy odchyleniu od normy wynoszącym 25 stopni, choć nie wymagały tego od nich warunki testowe .

Niestety, nie było jasne, czy wymagania te dotyczą pocisków wcześniejszych konstrukcji i w ogóle jakiego rodzaju pocisków przeciwpancernych, z wyjątkiem mod. 1911, wyprodukowane po 1911. Ale ta kwestia wykracza poza zakres badania dwunastocalowych pocisków i dlatego nie będzie tutaj brana pod uwagę: w następnym artykule porozmawiamy o końcówkach przeciwpancernych i balistycznych.

To be continued ...

informacja