Zbroja Kruppa Imperium Rosyjskiego. Przejdźmy do rekordu

Artykuł ten i następujące po nim materiały powstały dzięki obszernemu zespołowi danych dotyczących testów ogniowych krajowych pocisków przeciwpancernych z końcówkami przeciwpancernymi w latach 1901–1903, podanych przez E. A. Berkalova w książce „Projektowanie marynarki wojennej Pociski artyleryjskie." Analiza tych informacji doprowadziła do szeregu bardzo nieoczekiwanych wniosków.

Cechy testów i raporty na ich temat

Ostrzał prowadzono wyładowanymi pociskami przeciwpancernymi z fabryk Perm, Obuchow i Putiłow do płyt pancernych utwardzanych metodą Kruppa. Grubość płyt pancernych wahała się od 127 do 305 mm. Płyty te montowano na ramie jednej konstrukcji, która z jednym wyjątkiem nie zmieniała się w zależności od grubości płyty.

We wszystkich przypadkach na pionowych przyporach (ramach) zainstalowano płaski pionowy płaszcz stalowy o grubości półtora cala (38,1 mm). Płaszcz nie był jednak monolityczny, ale składał się z trzech półcalowych (12,7 mm) blach stalowych ułożonych jedna na drugiej. Na koszulę położono 4-calową (102 mm) sosnową podszewkę, na której zamontowano płytę pancerną. Wyjątkiem była płyta pancerna nr 83 fabryki w Obuchowie. Był zakrzywiony, więc grubość sosnowej okładziny pod spodem wahała się od 2 do 20 cali (50,8–508 mm).

Wszystkie testowane pociski wyposażono w przeciwpancerne końcówki systemu „Makarow” - choć konstrukcja końcówki nie jest wskazano bezpośrednio, ale w latach 1901–1903. Innych wskazówek po prostu nie było.

Prawie wszystkie strzały zostały oddane w normalnej temperaturze (90 stopni). Opisano dwa przypadki, gdy pociski trafiły pod kątem 25 i 28 stopni, przy czym oba te strzały zostały oddane w zakrzywioną płytę – można przypuszczać, że kąty te nie powstały z zamysłu strzelców, lecz w wyniku odchylenia trajektorii pocisku w locie na skutek rozproszenia.

Ponieważ podczas testów zdarzały się przypadki, gdy pocisk trafiał w miejsce osłabione poprzednimi trafieniami, takie wyniki rejestrowano, ale nie liczono i specjalnie odnotowywano. Zrobię to samo.

Dla każdego strzału wskazane jest:

1. Kaliber i dokładna masa pocisku. Dla pocisku tego samego kalibru różniły się one nieznacznie. Na przykład różnica między najcięższymi i najlżejszymi pociskami 120 mm z fabryki w Obuchowie wyniosła 153 gramy.

2. Numer płyty pancernej, jej grubość.

3. Prędkość pocisku w momencie uderzenia w pancerz i kąt odchylenia od normalnej. Z nielicznymi wyjątkami wynosi zero.

4. Opis tego, co zostało przebite, czy pocisk pozostał nienaruszony i gdzie znaleziono go lub jego fragmenty, a także inne dodatkowe informacje, takie jak obliczona „siła robocza” pocisku.

Zazwyczaj opisy testów ograniczają się do tych danych. Ale E. A. Berkalov przytacza także inne, niezwykle istotne dane, z którymi się wcześniej nie spotkałem:

1. Teoretyczna prędkość penetracji tej płyty dla pocisku bez końcówki. Z takim wskaźnikiem spotykam się po raz pierwszy, a jego wartość jest trudna do przecenienia – dzięki niemu przekonamy się o trwałości rodzimej zbroi Kruppa, tak jak ją rozumieli nasi przodkowie w latach 1901–1903.

2. Coś, czego nigdy się nie spodziewałem, to wskaźnik zwany „współczynnikiem płyty”. Współczynnik ten pokazał, jak bardzo ta konkretna płyta pancerna przewyższała standardową płytę o tej samej grubości pod względem trwałości.

Dzięki tak obszernym informacjom miałem okazję ocenić zarówno obliczoną, jak i rzeczywistą trwałość rodzimego pancerza Kruppa, a także określić możliwości przeciwpancernego grota konstrukcji „Makarowa”.

Но обо всем по порядку.

Wytrzymałość pancerza Kruppa – wartości obliczone

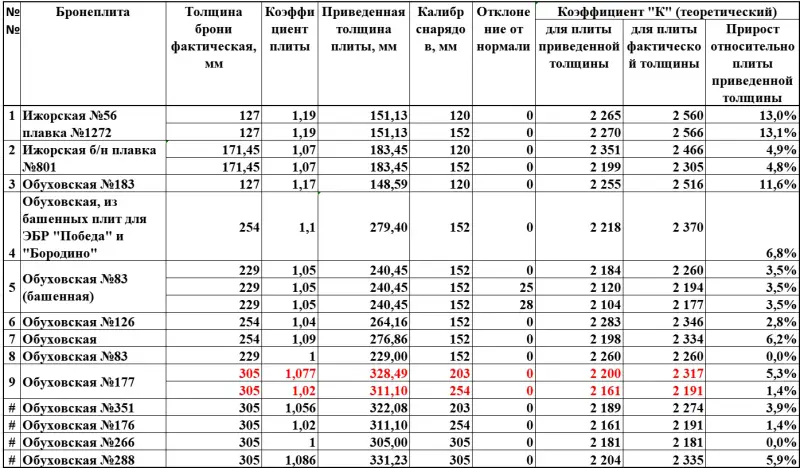

Na podstawie powyższych danych stworzyłem tabelę, poniżej znajdą się komentarze do niej.

Pierwszą rzeczą, którą zrobiłem, było obliczenie współczynnika „K” za pomocą wzoru de Marre’a zarówno dla rzeczywistej, jak i zmniejszonej grubości płyt pancernych. Metoda jest bardzo prosta.

Weźmy na przykład płytę Izhora nr 56 wytopu nr 1272 - jej grubość wynosiła 127 mm. Wskazano, że współczynnik tej płyty wynosi 1,19; i musi zostać przebity pociskiem kal. 120 mm o masie 20,17 kg bez końcówki z prędkością 2 stóp na sekundę (535 m/s). W tym przypadku obliczenia z wykorzystaniem wzoru de Marre’a pokazują „K” = 772,7. Będzie to obliczona wartość wytrzymałości, jakiej oczekuje się od tej konkretnej płyty pancernej.

Trzeba jednak wziąć pod uwagę, że ta konkretna płyta okazała się wyjątkowo dobra, a jej trwałość jest o 19% wyższa od standardowej. Odpowiadało to zatem płycie pancernej o standardowej wytrzymałości 151,13 mm. Podstawiając do obliczeń zamiast 127 mm rzeczywistą grubość płyty 151,13 mm, otrzymuję „K” = 2 - to właśnie ten współczynnik charakteryzował trwałość standardowej krajowej płyty Kruppa w stosunku do pocisku kal. 265 mm.

Być może tutaj chciałbym jeszcze raz zwrócić uwagę drogiego czytelnika na specyfikę wzoru na penetrację pancerza wyprowadzonego przez de Marra. Wzrost grubości pancerza nie jest wprost proporcjonalny do wzrostu prędkości pocisku, z jakim penetruje on ten pancerz (prędkość pocisku zmienia się proporcjonalnie do grubości pancerza do potęgi 0,7). Natomiast współczynnik „K” zmienia się wprost proporcjonalnie do prędkości. Zatem zwiększenie wytrzymałości (grubości) pancerza o 19% wymaga zwiększenia „K” i prędkości pocisku, aby go przebić tylko o 13,02%.

Chętnie podałbym nie tylko obliczone wartości współczynnika „K”, ale także prędkości pocisku potrzebne do przebicia pancerza, ale w tej tabeli jest to niemożliwe, gdyż prędkości te, choć nieznacznie, nadal różnią się w zależności od masa pocisków. W przyszłości, kiedy opublikuję opisy poszczególnych trafień, prędkości te oczywiście zostaną zaprezentowane drogiemu czytelnikowi.

Powstaje pytanie: w jaki sposób określono rzeczywistą trwałość konkretnej płyty pancernej?

Podręcznik E. A. Berkalowa nie zawiera bezpośredniej odpowiedzi na to pytanie, ale wskazano, że w przypadku płyt Obuchowa nr 176 i 177 dla pocisków 254 mm parametr ten został określony na podstawie strzałów testowych. Można przypuszczać, że w przypadku innych płyt montowano go w podobny sposób.

odkrycia

1. Najważniejszym wnioskiem, jaki wypływa z powyższych obliczeń, jest ogromne zróżnicowanie wytrzymałości krajowych płyt pancernych Krupp, a trwałość poszczególnych egzemplarzy może przekraczać ustaloną normę nawet o 19%.

2. Normą było przekraczanie norm wytrzymałości płyt pancernych. Z 13 płyt pancernych tylko 2 miały wytrzymałość odpowiadającą normie, reszta okazała się silniejsza.

3. Wytrzymałość płyt pancernych obliczono z uwzględnieniem poszczególnych typów pocisków. I tak na przykład ta sama płyta Obuchowa nr 177 przewyższała standardową pod wpływem pocisków 203 mm o 7,7% (współczynnik płyty 1,077), a pod wpływem pocisków 254 mm - tylko o 2% (1,02). Co oczywiście jeszcze raz podkreśla, że współczynnik „K” według wzoru de Marre’a określa odporność ochrony nie „w ogóle”, ale w odniesieniu do konkretnego pocisku.

4. Obliczone wartości „K” dla niezakrzywionych płyt pancernych zmieniają się nawet w obrębie tego samego kalibru pocisków:

– łuski 120 mm: 2–255 dla płyt o zadanej grubości i 2–265 dla płyt rzeczywistych;

– łuski 152 mm: 2–198 dla blach o danej grubości i 2–283 dla grubości rzeczywistej;

– łuski 203 mm – 2–189 dla blach o zadanej grubości i 2–200 dla blach rzeczywistych;

– pociski 254 mm – 2 dla blach o danej grubości i 161 dla grubości rzeczywistej;

– łuski 305 mm – 2–181 dla blach o zadanej grubości i 2–204 dla blach rzeczywistych.

5. Generalnie zauważalna jest tendencja, że stosunkowo cienkie płyty w stosunku do pocisków dość małych kalibrów wykazują lepszą odporność niż płyty o większej grubości pod wpływem dużych kalibrów.

6. Dziwność w obliczeniach trwałości płyty zakrzywionej – im większe odchylenie od normalnej, tym niższa jej obliczona trwałość.

7. Zakrzywiony pancerz ma mniejszą trwałość niż „płaski” pancerz. Dwie płyty pancerne o grubości 229 mm zostały ostrzelane z pocisków kal. 152 mm, ale minimalne „K” dla płyty zakrzywionej wynosiło 2, a dla płaskiej 104.

Hipoteza dotycząca różnicy w odporności pancerza

Jak to się mogło stać, że przy wykonywaniu płyt cementowych występowała taka różnica w trwałości? Tutaj niestety mogę tylko spekulować.

Oczywiście, jeśli weźmiemy dwa absolutnie identyczne przedmioty i przeprowadzimy na nich absolutnie identyczne operacje, w rezultacie otrzymamy dwie absolutnie identyczne płyty pancerne. Ale w życiu oczywiście tak się nie dzieje - skład obrabianych przedmiotów jest różny, a operacje w procesie technicznym nie są przeprowadzane identycznie, ale z pewnymi tolerancjami.

Jednocześnie proces tworzenia płyty cementowej metodą Kruppa jest bardzo trudny. Podam to krótko zgodnie z opisem podanym przez szanowanego P.V. Sacharowa w jego pracy „Wykonywanie płyt pancernych metodą Kruppa”.

Najpierw spawana jest stal o określonym składzie chemicznym. Następnie jest topiony w piecach martenowskich i wlewany do form żeliwnych we wlewki, których masa jest o 70% większa niż waga płyty w jej ostatecznej postaci.

Następnie wlewki są schładzane, wyjmowane z formy, ponownie podgrzewane i walcowane do stanu nieco grubszego niż to konieczne. Zwijanie trwa 40–55 minut, a następnie z powrotem do piekarnika.

Obrabiany przedmiot, podgrzany do 600 stopni, jest teraz przesyłany pod prasę, a następnie oczyszczany z żużla i zanieczyszczeń.

Następnie pobierane są dwie płyty, łączone ze sobą powierzchniami cementowymi tak, aby odległość między nimi wynosiła kilka centymetrów, i tam, nagrzane do prawie tysiąca stopni, płyty te stoją przez 7 do 20 dni, a między nimi uwalnia się gaz w celu do „karbonizacji” powierzchni przeznaczonej do cementowania.

Płyta grzejna jest chłodzona w oleju, natomiast sam olej jest schładzany za pomocą krążącej wody, ponownie podgrzewany, a następnie zanurzany w wodzie. A potem - znowu pod prasą, teraz nadając przyszłej płycie pożądany kształt. Ponadto proces ten można w razie potrzeby powtórzyć, jeśli za pierwszym razem nie zostanie osiągnięty wymagany stan przedmiotu obrabianego.

A potem z powrotem do piekarnika, ale proces jest bardziej skomplikowany niż poprzedni, ponieważ zadaniem hartowania jest doprowadzenie temperatury warstwy cementowanej do 800–900 stopni, natomiast strona niecementowa powinna nagrzać się do nie więcej niż 650 stopni. Niemieccy inżynierowie osiągnęli to, układając bezcementową stronę płyty na mokrym piasku, który dobrze przewodzi ciepło, podczas gdy cementowana powierzchnia pozostaje odsłonięta.

I wreszcie po tej obróbce następuje ostateczne utwardzenie za pomocą strumieni wody spadających na cementowaną płaszczyznę.

Oczywiście proces wytwarzania talerzy Kruppa w różnych krajach nie był identyczny, ale pozostał w pewnym stopniu podobny. I można przypuszczać, że pewne odchylenia w składzie detali, a także w procesie technologicznym (warunki temperaturowe itp.) doprowadziły do różnicy w trwałości pokazanych powyżej płyt pancernych.

I tu pojawia się drugie pytanie - jeśli było dużo płyt pancernych, których trwałość przekraczała wartości standardowe, to ile było płyt pancernych, które nie osiągnęły normy?

Nie można powiedzieć, że ich nie było, tylko dlatego, że nie użyto ich do testowania pocisków, gdyż byłby to typowy „błąd ocalałego”. Kto wie, może część płyt pancernych przekazanych do testów została odrzucona w wyniku strzałów próbnych, a profesor E.A. Berkalov po prostu nie wskazał tego w swojej pracy, ponieważ nie miało to żadnego związku z konstrukcją pocisków?

Zakładam (ale to tylko hipoteza), że standardową wytrzymałością krajowej blachy Krupp jest minimalna lub bliska tej wytrzymałości, którą osiąga się obserwując skład chemiczny stali i wymagania procesu technicznego. Oznacza to, że normą jest minimalna wytrzymałość, jaką wykaże płyta, nawet jeśli zdecydowana większość tolerancji chemicznych i technologicznych jest przeciwko niej. Spadek trwałości poniżej normy ma miejsce wtedy, gdy skład chemiczny przedmiotu obrabianego początkowo nie spełniał wymagań lub doszło do naruszenia procesu technicznego, czyli nastąpiło odchylenie poza maksymalne dopuszczalne tolerancje.

Na poparcie tej hipotezy mogę powiedzieć, co następuje.

Oczywiście istnieją pewne minimalne i maksymalne wartości oporu, jakie może mieć płyta pancerna, jeśli spełnione są wymagania graniczne dotyczące składu chemicznego jej przedmiotu obrabianego i procesu technicznego. Mówiąc najprościej, jeśli wszystkie tolerancje będą plusem, otrzymamy płytę o najlepszej wytrzymałości, a jeśli wręcz przeciwnie, będzie to minus, wówczas siła będzie minimalna. Pomiędzy tymi wartościami minimalnymi i maksymalnymi trwałość wyprodukowanych płyt pancernych będzie się różnić. Ale dość trudno sobie wyobrazić, aby odchyłki i tolerancje były takie, że trwałość płyty różniła się o plus-minus 19% od wartości średniej.

I znowu, jeżeli założymy, że np. opór standardowy został ustawiony na pewnym średnim poziomie, to w tym przypadku około połowa płyt pancernych byłaby poniżej wymaganego poziomu i nie zostałaby zaakceptowana przez klienta. Ale wtedy mielibyśmy dowody na regularne i masowe porzucanie zbroi, z czym nigdy nie spotkałem się w źródłach. Tak, były wady, tak, oczywiście odrzucono część partii, ale nie połowę tego, co wyprodukowano.

Dlatego uważam, że moja hipoteza jest słuszna. Wychodzę też z założenia, że jest to sprawiedliwe i ma zastosowanie do zbroi nie tylko krajowych, ale i zagranicznych producentów.

Bardzo ważna uwaga

Jak wspomniano powyżej, próby ogniowe, na podstawie których wyciągnięto powyższe wnioski, przeprowadzono w latach 1901–1903. Nie możemy jednak zapominać, że wymóg, aby pocisk podczas penetracji pancerza pozostał nienaruszony, został sformułowany później – dopiero w 1905 roku.

Prowadzi to do bardzo prostego wniosku: powyższe współczynniki „K” spełniają wymagania dotyczące penetracji pancerza bez zachowania integralności pocisku. Jeśli postawimy warunek zachowania pocisku jako całości, to aby go spełnić, prędkości pocisku na pancerzu muszą być większe, a „K” pancerza domowego będzie wyższe niż podane w tabeli w tym materiale .

Następnie przyjrzymy się wynikom testów strzelania dla wszystkich kalibrów: od 120 mm do 305 mm.

To be continued ...

informacja